door het WTCB

Wie efficiënt en slimmer wil werken, doet er goed aan om de LEAN-principes toe te passen.

Klantwaarde vooropstellen, elimineren van verspillingen, continu de processen verbeteren én een grote betrokkenheid van de werknemers staan in deze managementfilosofie centraal.

Ook voor de bouwwereld heeft LEAN heel wat voordelen in petto!

LEAN werken = winst op vele vlakken

Voor het eerst toegepast door autoproducent Toyota, zijn de LEAN-principes vandaag in veel sectoren eerder regel dan uitzondering. Ook in de bouwwereld, zelfs al moeten we toegeven dat België daar niet meteen een voortrekkersrol speelt. In onze contreien overheerst immers nog steeds de twijfel of een fabrieksmethodiek überhaupt naar de bouwsector kan worden vertaald. Niettemin schrijven de pioniers die er wel in geloven, intussen mooie succesverhalen. “Vreemd is dat niet”, vertelt Tim Vissers, senior hoofdadviseur van de afdeling Beheer en Kwaliteit van het WTCB. “De bouwsector is immers de sector bij uitstek waar verspillingen kunnen worden aangepakt. Logischerwijze met een procesmatige vooruitgang van de bedrijven tot gevolg. Koppel dit aan de winst die voortvloeit uit het voortdurende streven naar verbetering, en je beseft snel dat LEAN werken een must is om je marktpositie in de komende jaren te behouden en zelfs te versterken.”

Verspilling als grote pijnpunt

Verspilling manifesteert zich in de bouwsector op heel wat domeinen. Zo beseffen veel actoren nog steeds niet dat grote voorraden handenvol geld kosten én de cashflow nadelig beïnvloeden. Tim Vissers: “Het resultaat is een verspilling van geld, ruimte en ook tijd door een teveel aan transportstappen. Het is in veel gevallen wel degelijk mogelijk dat materialen just-in-time op de werf worden geleverd. Ook merken we dat er in ateliers en op bouwwerven te veel beweging is.

Werknemers leggen dagelijks gemakkelijk tot tien kilometer af en dit vaak omdat de materialen en gereedschappen zich niet op de juiste plaats bevinden. Bovendien moeten de arbeiders frequent bukken of heffen, bewegingen die in veel gevallen met enkele eenvoudige ingrepen kunnen worden vermeden. Wachten is een vierde pijnpunt. Redenen waarom de werken niet kunnen worden verdergezet, zijn er genoeg: het weer, de achterstand van andere aannemers, de laattijdige levering van materialen of kranen, ontbrekende goedkeuringen of attesten, …”

En er is nog meer…

Misschien associeer je overproductie niet meteen met de bouwsector. Toch is deze verspillingsvorm er manifest aanwezig. We spreken hier over meer produceren of leveren dan de klant op dat ogenblik wenst. In het ergste geval betreft het werken die zonder goedkeuring van de bouwheer of hoofdaannemer zijn uitgevoerd. Werken die te vroeg in de planning worden gerealiseerd, horen eveneens tot deze categorie. In beide gevallen wordt de voortgang van de werken (de ‘flow’) belemmerd. Bovendien kunnen ze aanleiding tot re-work geven, wat vaak in een verlenging van de doorlooptijd resulteert. De verspilling waarvan alle partijen zich wél bewust zijn, zijn defecten en fouten. Producten of werken die niet aan de specificaties van de klant voldoen, moeten opnieuw worden geleverd of uitgevoerd. Tim Vissers: “Het hoeft geen betoog dat dit een grote impact op de tijdsbesteding, de planning en de winstmarge van de aannemer heeft. Fouten zitten soms in een klein hoekje. Bijvoorbeeld vergeten om een belangrijk document aan een e-mail toe te voegen, behoort ook tot deze categorie van verspilling! Ten slotte zijn er nog de extra processtappen die vaak uit de vorige verspilling voortvloeien, maar zich eveneens op tal van andere vlakken kunnen voordoen. Denk aan offertes die vijftien pagina’s tellen, onnodige vergaderingen, facturen die nog per post worden verstuurd, een teveel aan verpakkingen, controles die eigenlijk geen nut hebben, … Het is evident dat organisaties die continu maatregelen nemen om al deze verspillingen tegen te gaan aanzienlijke winsten kunnen boeken. Op het vlak van tijd, mankracht, kwaliteit, materialen en werkinstrumenten. En natuurlijk ook op financieel vlak!”

| ∇ | Meest voorkomende verspillingen. |

|

|

|

|

|

|

|

|

Visualisatie speelt bij 5S een belangrijke rol.

Twee tools voor quick wins

Je wordt dus LEAN door continu naar verbetering te streven. Hiertoe heb je een waaier aan mogelijkheden, waaronder enkele geijkte tools en methodieken die intussen al in tal van sectoren hun nut hebben bewezen.

“In de bouw zijn vooral LEAN-planning en 5S populair omdat ze voor duidelijk kwantificeerbare quick wins zorgen”, vertelt Tim Vissers.

“De eerste is een stappenplan om de planning gezamenlijk met alle betrokken partijen uit te werken.

Hierbij wordt nagedacht over hoe de zaken het best worden aangepakt en gepland, dit in samenspraak met alle partijen die het werk effectief uitvoeren. In combinatie met een dagelijkse meeting van een kwartiertje – de zogenaamde ‘daily stand’ – om de planning op te volgen en bij te sturen, zorgt dit voor een sterke afname van de behoefte aan buffertermijnen. Resultaat is dat de doorlooptijd van een project gemakkelijk met 20 à 30% kan worden gereduceerd, wat voor elke partij positieve gevolgen heeft.

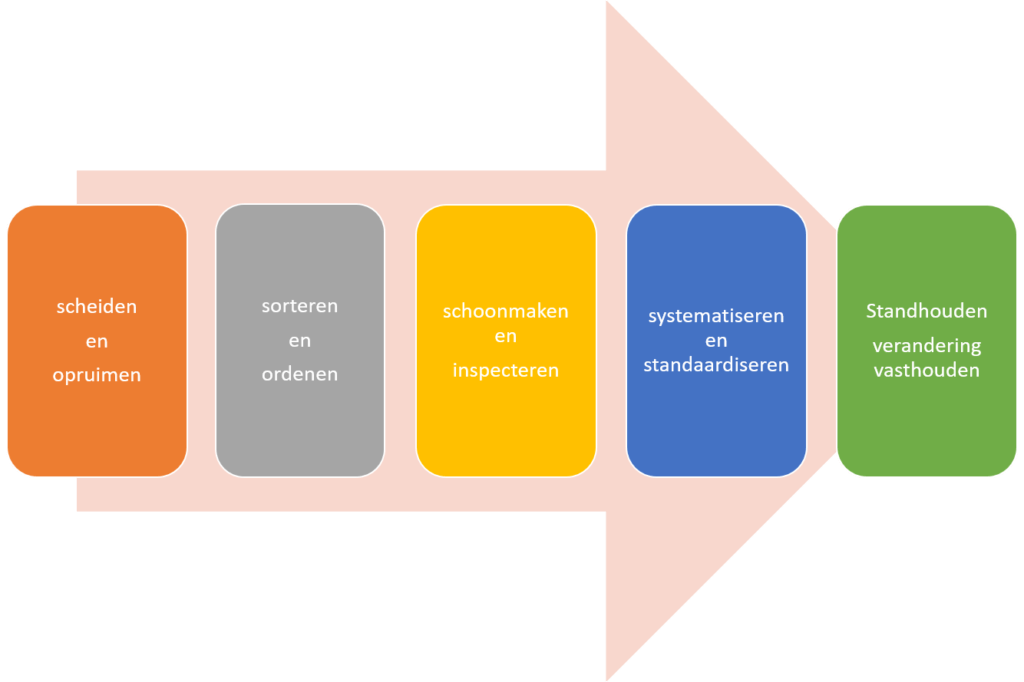

De aannemer en zijn onderaannemers worden sneller betaald en kunnen hun mankracht in andere projecten inzetten, terwijl de bouwheer zijn investering sneller ziet renderen. 5S is dan weer een techniek om in vijf stappen een nette werkplaats te creëren.

Het komt erop neer dat je alles weghaalt dat je niet nodig hebt.

Wat overblijft, geef je een vaste plaats die gemakkelijk bereikbaar is. Verder maak je de werkplaats altijd schoon en ga je al deze handelingen standaardiseren en systematiseren. Visualisatie speelt bij 5S een belangrijke rol. Met schaduwborden zie je meteen wanneer een tool is verdwenen. En routemarkeringen tonen je bijvoorbeeld waar het afval moet liggen of welke weg je moet volgen.”

Visualisatie speelt bij 5S een belangrijke rol.

Twee tools voor quick wins

Je wordt dus LEAN door continu naar verbetering te streven. Hiertoe heb je een waaier aan mogelijkheden, waaronder enkele geijkte tools en methodieken die intussen al in tal van sectoren hun nut hebben bewezen.

“In de bouw zijn vooral LEAN-planning en 5S populair omdat ze voor duidelijk kwantificeerbare quick wins zorgen”, vertelt Tim Vissers.

“De eerste is een stappenplan om de planning gezamenlijk met alle betrokken partijen uit te werken.

Hierbij wordt nagedacht over hoe de zaken het best worden aangepakt en gepland, dit in samenspraak met alle partijen die het werk effectief uitvoeren. In combinatie met een dagelijkse meeting van een kwartiertje – de zogenaamde ‘daily stand’ – om de planning op te volgen en bij te sturen, zorgt dit voor een sterke afname van de behoefte aan buffertermijnen. Resultaat is dat de doorlooptijd van een project gemakkelijk met 20 à 30% kan worden gereduceerd, wat voor elke partij positieve gevolgen heeft.

De aannemer en zijn onderaannemers worden sneller betaald en kunnen hun mankracht in andere projecten inzetten, terwijl de bouwheer zijn investering sneller ziet renderen. 5S is dan weer een techniek om in vijf stappen een nette werkplaats te creëren.

Het komt erop neer dat je alles weghaalt dat je niet nodig hebt.

Wat overblijft, geef je een vaste plaats die gemakkelijk bereikbaar is. Verder maak je de werkplaats altijd schoon en ga je al deze handelingen standaardiseren en systematiseren. Visualisatie speelt bij 5S een belangrijke rol. Met schaduwborden zie je meteen wanneer een tool is verdwenen. En routemarkeringen tonen je bijvoorbeeld waar het afval moet liggen of welke weg je moet volgen.”

Visualisatie speelt bij 5S een belangrijke rol.

Twee tools voor quick wins

Je wordt dus LEAN door continu naar verbetering te streven. Hiertoe heb je een waaier aan mogelijkheden, waaronder enkele geijkte tools en methodieken die intussen al in tal van sectoren hun nut hebben bewezen.

“In de bouw zijn vooral LEAN-planning en 5S populair omdat ze voor duidelijk kwantificeerbare quick wins zorgen”, vertelt Tim Vissers.

“De eerste is een stappenplan om de planning gezamenlijk met alle betrokken partijen uit te werken.

Hierbij wordt nagedacht over hoe de zaken het best worden aangepakt en gepland, dit in samenspraak met alle partijen die het werk effectief uitvoeren. In combinatie met een dagelijkse meeting van een kwartiertje – de zogenaamde ‘daily stand’ – om de planning op te volgen en bij te sturen, zorgt dit voor een sterke afname van de behoefte aan buffertermijnen. Resultaat is dat de doorlooptijd van een project gemakkelijk met 20 à 30% kan worden gereduceerd, wat voor elke partij positieve gevolgen heeft.

De aannemer en zijn onderaannemers worden sneller betaald en kunnen hun mankracht in andere projecten inzetten, terwijl de bouwheer zijn investering sneller ziet renderen. 5S is dan weer een techniek om in vijf stappen een nette werkplaats te creëren.

Het komt erop neer dat je alles weghaalt dat je niet nodig hebt.

Wat overblijft, geef je een vaste plaats die gemakkelijk bereikbaar is. Verder maak je de werkplaats altijd schoon en ga je al deze handelingen standaardiseren en systematiseren. Visualisatie speelt bij 5S een belangrijke rol. Met schaduwborden zie je meteen wanneer een tool is verdwenen. En routemarkeringen tonen je bijvoorbeeld waar het afval moet liggen of welke weg je moet volgen.”

Expertise medewerkers staat centraal

De toepassing van LEAN-tools en -methodieken is echter nog geen garantie op succes.

“Wie zijn mensen geen mandaat en middelen ter beschikking stelt om de organisatie en processen constant te verbeteren, zal niet ver komen”, legt Tim Vissers uit. “Ook bedrijven die hardnekkig aan de hiërarchie vasthouden, zullen nooit LEAN kunnen werken. Eigenlijk is de grootste verspilling in de bouwsector deze van talent.

De creativiteit van het personeel en hun potentieel om met verbeterideeën op de proppen te komen, worden nog al te weinig benut. Vraag de mensen die op de werf staan wat er niet goed verloopt, wat beter kan, welke oplossingen zij zien, …

Op die manier wordt continu verbeteren een dagelijkse bekommernis van iedereen!”

| ∇ | Met schaduwborden zie je meteen wanneer een tool is verdwenen. |

| ∇ | De vijf stappen van 5S. |

Extra barrières die LEAN in de weg staan

Het mag allemaal misschien als muziek in de oren klinken, toch is de toepassing van LEAN in de bouw geen sinecure.

“Dit heeft met enkele specifieke kenmerken van de sector te maken”, aldus Tim Vissers. “Kenmerken die de verspilling ten top drijven.

Laat ons starten met de enorme diversiteit aan klantvragen, met als gevolg dat elke architect zijn best doet om telkens weer een totaal ander pand te ontwerpen.

Meer repetitiviteit in bepaalde gebouwencomponenten zou de verspilling tegengaan en de efficiëntie van de sector ten goede komen.

Tweede probleem is het ontbreken van sector-brede standaarden om bestekken en lastenboeken te maken. Voor een en hetzelfde item bestaan vandaag immers verschillende codes, naargelang het gehanteerde classificatiesysteem.

Ten slotte worden bouwteams nog al te vaak ad hoc samengesteld. Het zou al een flinke stap in de richting van LEAN zijn indien hoofdaannemers een vast team met dezelfde onderaannemers zouden vormen. Multi-inzetbaarheid van personeel is trouwens eveneens LEAN.

De sleutel tot succes is dat elke medewerker verschillende taken moet kunnen uitvoeren en dat elke taak door verschillende personeelsleden moet kunnen worden uitgevoerd. Last but not least: overbelast het personeel niet. Plan maar 80% van je capaciteit in, zelfs al bestaat de kans dat je die 20% buffer niet zal benutten.

Het staat misschien haaks op het voorkomen van verspilling, maar het is de enige manier om efficiënt te reageren op onvoorziene problemen en te vermijden dat de planning in het gedrang komt.

Onderzoeken tonen aan dat de doorlooptijd daar gigantisch sterk door wordt beïnvloed, zelfs al betreft het maar kleine verstoringen. Als die zich bij een hoge belastinggraad voordoen, is immers het hek van de dam.

Helaas kan je dit soort verrassingen nooit helemaal van een bouwwerf bannen, dus is het beter om voorbereid te zijn.”

Een voorbeeld van LEAN

Een mooie LEAN-methodiek voor de bouwwereld is de toepassing van de ‘one piece flow’. Dit betekent dat je op zoek gaat naar het kleinst opleverbare onderdeel (‘one piece’) van het totale bouwwerk, zoals één appartement of één verdieping binnen een complex. Vervolgens laat je de opeenvolgende activiteiten ononderbroken stromen (‘flow’) tot dit onderdeel is afgewerkt. Tim Vissers: “Op deze manier minimaliseer je de complexiteit en neemt het lerend vermogen toe. Eenmaal het eerste appartement of ander gekozen onderdeel is afgewerkt, weet je immers waar de pijnpunten zitten. Als je die in appartement twee efficiënt aanpakt, kan je de rest bij wijze van spreken routineus kopiëren zonder nog enig probleem tegen te komen. Deze manier van werken helpt trouwens ook om verspilling te voorkomen. Enerzijds kan je de stock en het transport optimaliseren. Anderzijds kan je de bewegingen en wachttijden van de bouwpartners, alsook het risico op defecten, overproductie en re-work, tot een minimum beperken. Natuurlijk zal deze manier van werken niet altijd op evenveel enthousiasme van de onderaannemers kunnen rekenen. Soms staat ze zelfs haaks op de principes van LEAN. Het lijkt immers niet zo LEAN om bijvoorbeeld een vrachtwagen naar een werf te laten rijden om de chape van één appartement te gieten. Het komt erop aan samen rond de tafel te zitten en het ‘ritme’ af te spreken waarmee elke partij voortgang boekt: bijvoorbeeld de chape in een hele verdieping gieten, terwijl de elektriciteit per appartement wordt afgewerkt. Telkens weer met hetzelfde doel voor ogen: efficiënter werken, kortere doorlooptijden, een grotere opbrengst en een meer tevreden klant.”

Bouwbedrijven kunnen met hun vragen over dit onderwerp terecht bij de afdeling Beheer en Kwaliteit van het WTCB.

Infosessies en trainingen over de LEAN-methodiek en een aantal LEAN-technieken behoren eveneens tot de mogelijkheden.

Een voorbeeld van LEAN

Een mooie LEAN-methodiek voor de bouwwereld is de toepassing van de ‘one piece flow’. Dit betekent dat je op zoek gaat naar het kleinst opleverbare onderdeel (‘one piece’) van het totale bouwwerk, zoals één appartement of één verdieping binnen een complex. Vervolgens laat je de opeenvolgende activiteiten ononderbroken stromen (‘flow’) tot dit onderdeel is afgewerkt. Tim Vissers: “Op deze manier minimaliseer je de complexiteit en neemt het lerend vermogen toe. Eenmaal het eerste appartement of ander gekozen onderdeel is afgewerkt, weet je immers waar de pijnpunten zitten. Als je die in appartement twee efficiënt aanpakt, kan je de rest bij wijze van spreken routineus kopiëren zonder nog enig probleem tegen te komen. Deze manier van werken helpt trouwens ook om verspilling te voorkomen. Enerzijds kan je de stock en het transport optimaliseren. Anderzijds kan je de bewegingen en wachttijden van de bouwpartners, alsook het risico op defecten, overproductie en re-work, tot een minimum beperken. Natuurlijk zal deze manier van werken niet altijd op evenveel enthousiasme van de onderaannemers kunnen rekenen. Soms staat ze zelfs haaks op de principes van LEAN. Het lijkt immers niet zo LEAN om bijvoorbeeld een vrachtwagen naar een werf te laten rijden om de chape van één appartement te gieten. Het komt erop aan samen rond de tafel te zitten en het ‘ritme’ af te spreken waarmee elke partij voortgang boekt: bijvoorbeeld de chape in een hele verdieping gieten, terwijl de elektriciteit per appartement wordt afgewerkt. Telkens weer met hetzelfde doel voor ogen: efficiënter werken, kortere doorlooptijden, een grotere opbrengst en een meer tevreden klant.”

Bouwbedrijven kunnen met hun vragen over dit onderwerp terecht bij de afdeling Beheer en Kwaliteit van het WTCB.

Infosessies en trainingen over de LEAN-methodiek en een aantal LEAN-technieken behoren eveneens tot de mogelijkheden.

Een voorbeeld van LEAN

Een mooie LEAN-methodiek voor de bouwwereld is de toepassing van de ‘one piece flow’. Dit betekent dat je op zoek gaat naar het kleinst opleverbare onderdeel (‘one piece’) van het totale bouwwerk, zoals één appartement of één verdieping binnen een complex. Vervolgens laat je de opeenvolgende activiteiten ononderbroken stromen (‘flow’) tot dit onderdeel is afgewerkt. Tim Vissers: “Op deze manier minimaliseer je de complexiteit en neemt het lerend vermogen toe. Eenmaal het eerste appartement of ander gekozen onderdeel is afgewerkt, weet je immers waar de pijnpunten zitten. Als je die in appartement twee efficiënt aanpakt, kan je de rest bij wijze van spreken routineus kopiëren zonder nog enig probleem tegen te komen. Deze manier van werken helpt trouwens ook om verspilling te voorkomen. Enerzijds kan je de stock en het transport optimaliseren. Anderzijds kan je de bewegingen en wachttijden van de bouwpartners, alsook het risico op defecten, overproductie en re-work, tot een minimum beperken. Natuurlijk zal deze manier van werken niet altijd op evenveel enthousiasme van de onderaannemers kunnen rekenen. Soms staat ze zelfs haaks op de principes van LEAN. Het lijkt immers niet zo LEAN om bijvoorbeeld een vrachtwagen naar een werf te laten rijden om de chape van één appartement te gieten. Het komt erop aan samen rond de tafel te zitten en het ‘ritme’ af te spreken waarmee elke partij voortgang boekt: bijvoorbeeld de chape in een hele verdieping gieten, terwijl de elektriciteit per appartement wordt afgewerkt. Telkens weer met hetzelfde doel voor ogen: efficiënter werken, kortere doorlooptijden, een grotere opbrengst en een meer tevreden klant.”

Bouwbedrijven kunnen met hun vragen over dit onderwerp terecht bij de afdeling Beheer en Kwaliteit van het WTCB.

Infosessies en trainingen over de LEAN-methodiek en een aantal LEAN-technieken behoren eveneens tot de mogelijkheden.

Download dit thema-artikel in PDF-formaat |